Doosan Robotics è un importante attore nel mercato globale dei cobot grazie alle innovative funzionalità di sicurezza che consentono di mantenere la produttività elevata e il volume di lavoro collaborativo più sicuro possibile. Doosan offre funzioni di sicurezza ideali per sviluppare nuovi sistemi di produzione che si basano sulla collaborazione uomo macchina dove anche la percezione della sicurezza ha un peso considerevole. Le performance level raggiunte con le funzioni di sicurezza sono Pl d cat. 3 e Pl e cat.4 e permettono di gestire situazioni di collaborazione con opzioni e funzionalità uniche.

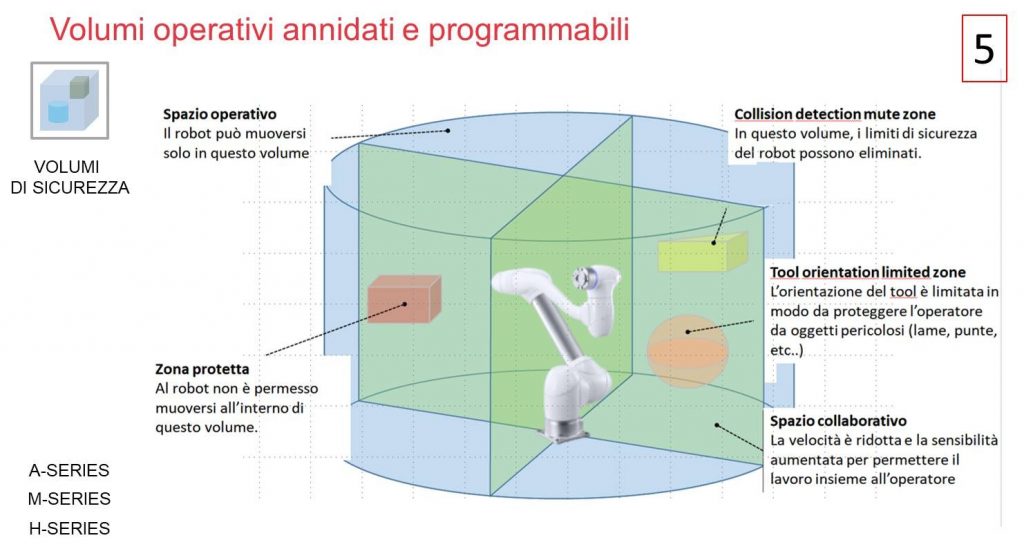

Volumi di sicurezza

Doosan con i volumi di sicurezza integrati porta il cobot a un livello superiore offrendo fino a 20 zone di sicurezza in varie forme (sferiche, cilindriche, parallelepipede rettangolari, ecc.). I volumi sono annidati e programmabili e secondo le esigenze possono essere attivati o disattivati. Inoltre, il controllore del cobot monitorerà il movimento dell’intero braccio, non solo del gomito e del punto centrale dell’utensile (TCP). È possibile impostare valori limite personalizzati o fermate di sicurezza in ciascuna dei volumi. Ciò garantisce che l’intero braccio si comporti come si desidera all’interno di ogni zona.

Impostazioni dei volumi di sicurezza

Gli utenti hanno la possibilità di impostare restrizioni di spazio e cinque diverse impostazioni di zona all’interno dei volumi illustrati sopra. Queste opzioni includono:

- la zona protetta di restrizione dello spazio di lavoro

- la zona di lavoro collaborativa

- la zona di prevenzione da schiacciamento

- la zona di riduzione della sensibilità alle collisioni

- la zona di restrizione del cambio di orientamento dell’utensile

- la zona personalizzabile definita dall’utente.

Queste zone consentono il controllo di una serie di variabili tra cui:

- Posizione dei giunti

- Velocità del giunto

- Velocità TCP

- Forza TCP

- Potenza

- Quantità di moto

- Posizione del Cobot / TCP

- Posizione dell’attrezzatura di asservimento

- Posizione dell’utensile

- Sensibilità alla collisione di tutto il corpo

- Orientamento e direzione dell’utensile

Avere queste opzioni consente di ottimizzare il programma robot per ogni situazione che si può delineare in fase di analisi dei rischi in modo da massimizzare la produttività proteggendo al contempo la sicurezza dei lavoratori.

Precisazioni

Lo spazio collaborativo è il volume di lavoro occupato contemporaneamente dall’operatore e dal Cobot in funzionamento manuale e automatico.

Lo spazio di prevenzione dello schiacciamento durante un contatto statico il cobot si adatta alla forza esterna prima che venga inserito l’arresto di protezione (funzione RS1in Pld 3) così facendo si riduce il rischio che l’operatore rimanga intrappolato tra il cobot e parte del layout. In questo spazio viene fissata la velocità del TCP a 200 mm/s o meno, impostata la sensibilità alle collisioni al massimo, in modo diverso da come viene impostata nella zona collaborativa.

Lo spazio di riduzione della sensibilità alle collisioni è una zona ad alta priorità che consente all’utente di impostare limiti elevati per il rilevamento delle collisioni rendendo la forza al TCP utile per eseguire processi che ne prevedono l’impiego, ad esempio quando è richiesto di spingere con una certa forza a contatto con il pezzo/attrezzatura o in attività di assemblaggio.

Lo spazio di limite di orientamento dell’utensile è una zona che riduce i rischi legati alla direzione dell’utensile/pezzo quando il TCP entra in una zona specifica.

Lo spazio personalizzabile è una zona dove i limiti di sicurezza possono essere definiti dall’utente in base alle sue esigenze

Rilevamento delle collisioni

Doosan è in grado di ottenere forze d’impatto significativamente inferiori durante le collisioni rispetto ai suoi concorrenti per l’intera velocità di lavoro perché ha implementato una maggiore sensibilità al rilevamento delle collisioni, a partire da 5N a seconda del modello e della serie.

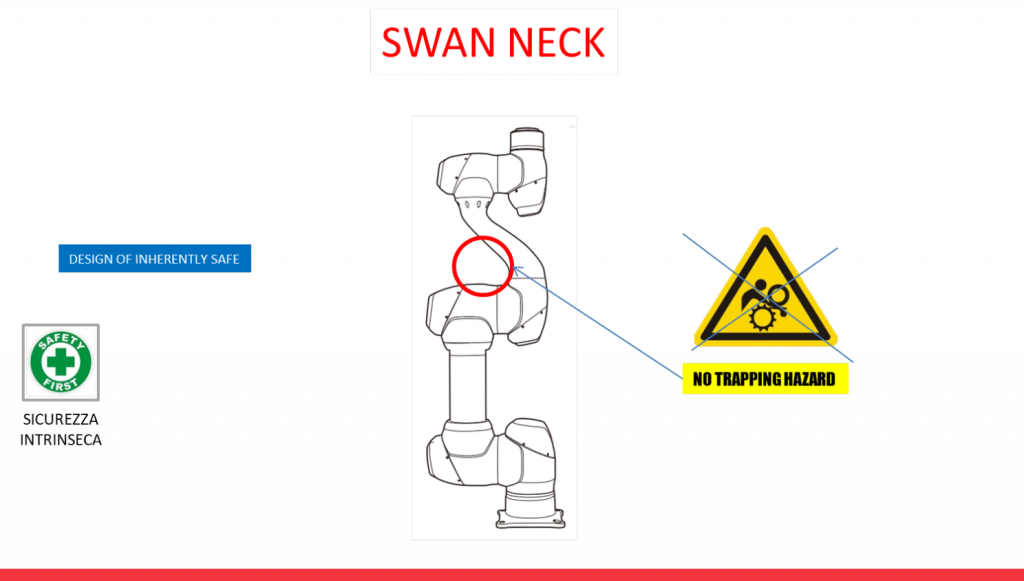

Design a collo di cigno

Anche il design del polso del cobot Doosan ha lo scopo di mantenere la sicurezza al primo posto. Il caratteristico “collo di cigno” è stato specificamente progettato per prevenire i punti di intrappolamento/cesoiamento, mantenendo gli operatori sempre al sicuro.

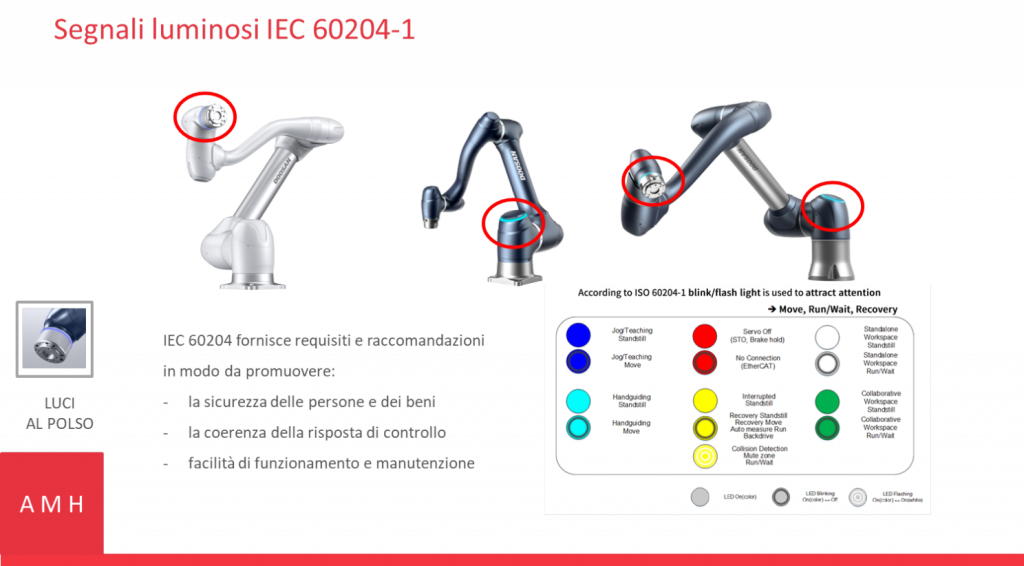

Segnali luminosi integrati

Tutti i cobot Doosan sono dotati di una luce LED sulla flangia (serie M) o sulla base (serie A), sia sulla flangia che sulla base (serie H)in grado di fornire rapidamente informazioni importanti sullo stato del cobot. Questo indica immediatamente se il cobot è in modalità collaborativa, standby, arresto di emergenza, recovery ecc.

Conclusioni

Se siete alla ricerca di un cobot che deve svolgere attività collaborative (operatore stabile nel volume collaborativo) dove la sicurezza e la sua percezione è un fattore determinante anche per lo svolgimento del processo, Doosan Robotics potrebbe essere la soluzione giusta per voi.